弊社の中では「一番歴史の長い」製品です。燃料系の部品ですので重要保安部品に指定されております。

時代の変化に伴いFE材だけでなくSUS材の加工にも対応しています。

また複雑な形状にも対応可能であり、もちろん加工形状や気密の確認もしております。

拡管、端末バルジ、曲げ 、ピアスバーリング、拡管部ネジ切り、ロー付、BRKT溶接、メッキ、カチオン塗装 等

※メッキや塗装は外注加工となります。

SUSの拡管加工・パイプのネジ切り加工・自動ロー付けライン・総ASSY加工

カーメーカーの仕様に合わせた独自の技術で対応しています。

φ50.8~70.0が主流

ピアス加工、拡管/縮管加工、曲げ加工、切断・面取り、管端部拡管/シボリ加工、 等

大径パイプでも曲げ加工が可能、管端の拡管/シボリの他に途中の平面潰しも可能です

弊社の中で「最も製造ノウハウが凝縮された製品」です、側突の際に乗員を守る為の重要保安部品です。

焼き入れ加工機4台で、25~30万本/月の能力で対応できます。

各製造ロット毎にアムスラー(引張り試験機)による強度試験を行っております。

また重要保安部品であることからトレーサビリティーの管理も行っております。

切断・面取り、焼入れ、管端部の潰し、BRKTの溶接、 等

徹底的な管理体制による高度な焼入れ技術と揺ぎ無い品質保証

客先からのニーズに伴い豊富な種類と大量のロットを生産しております。

細径φ6.35~φ17.0を主とした鋼管で、材質は、STKM、SUSを使用しています。曲がり易い為、全数検具確認を行い品質保証しています。

切断、バルジ、中間スプール、曲げ、再カット

細径パイプの曲げ

長尺のパイプ中間にスプール加工

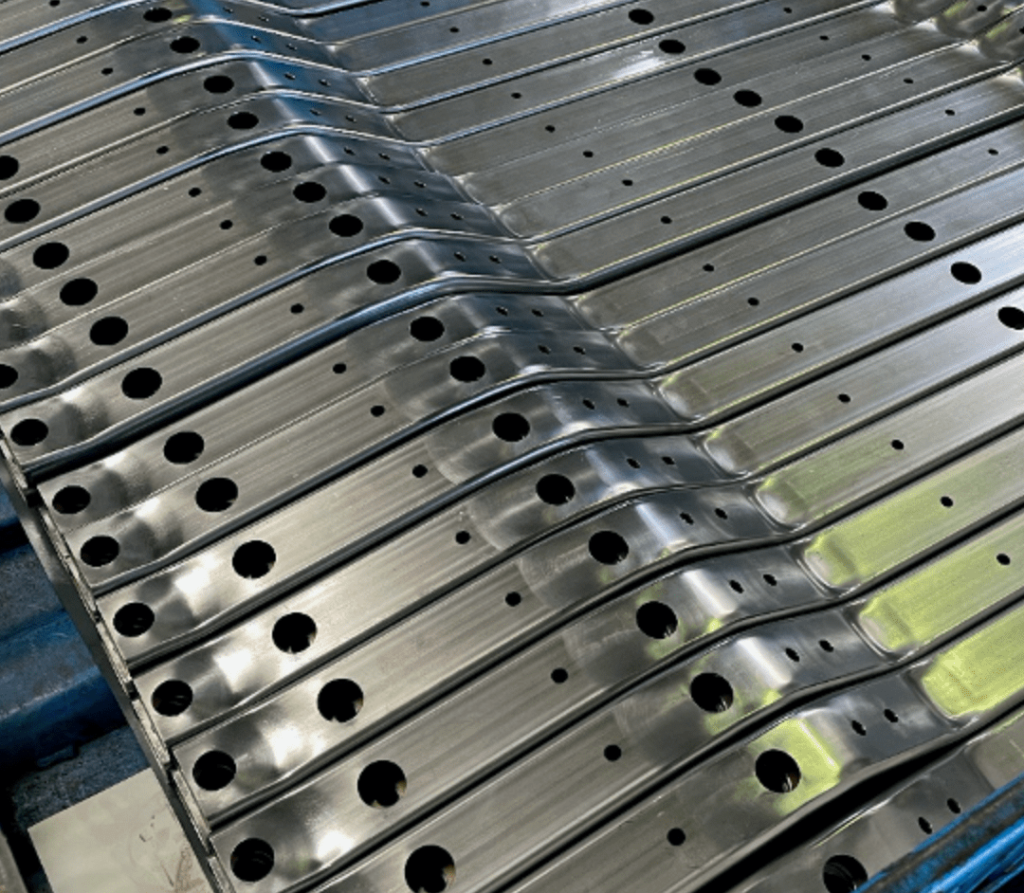

レーザー加工機、切断機、プレス機、マシニングを駆使した機械加工を組み入れた精度品の加工を取り入れています。

切断・プレス曲げ・レーザー穴明・マシニング穴明

穴径精度をマシニング加工にて確保

Copyright © 株式会社アルファメタル All rights reserved.